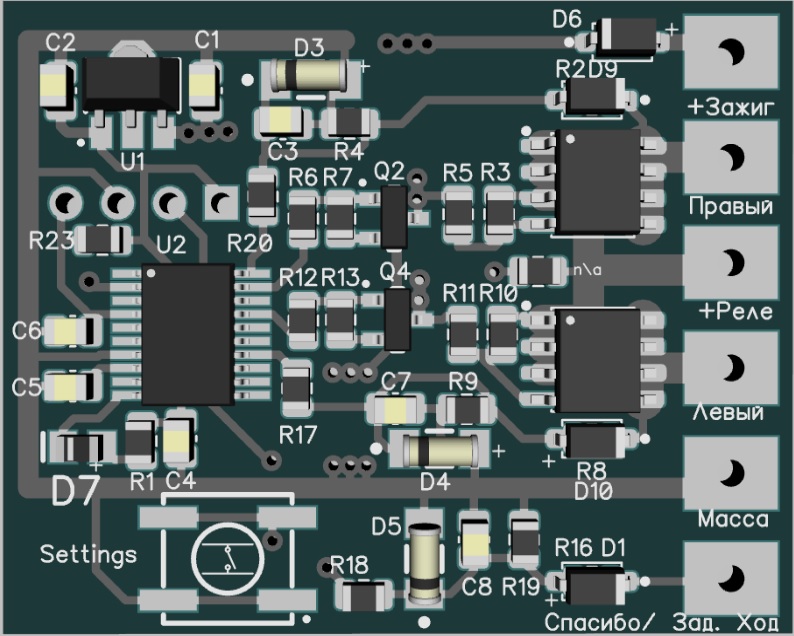

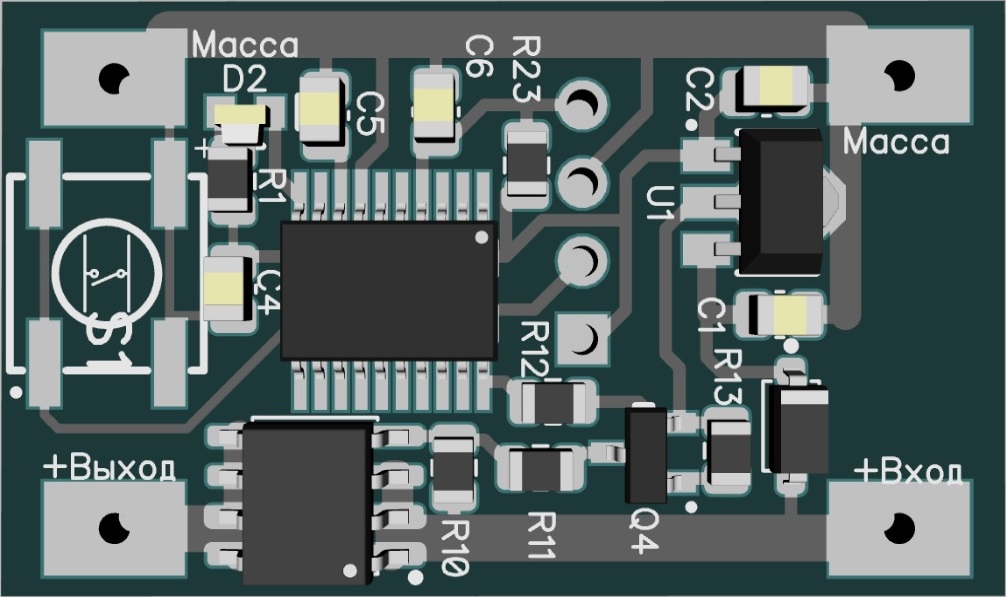

Ленторез

Ленторез DaWinch — идеальное решение для переработки шин

Цена: договорная (уточняйте)

Доставка: по России

Склад: Россия, производство DaWinch

📋 Ключевые характеристики:

-

Мощность двигателя: 1,5 кВт — высокая производительность dawinch.ru+3dawinch.ru+3dawinch.ru+3

-

Скорость резки: 30 об/мин — оптимально для равномерного реза

-

Диаметр ножей: 200 мм — обеспечивает эффективную нарезку

-

Диапазон шин: от 13″ до 20″ — подходит для большинства покрышек легковых авто

-

Тип: ручной, компактный — удобно хранить и быстро использовать

-

Производство: Россия — высокая надёжность, отсутствие задержек с доставкой

✅ Преимущества DaWinch ленторезов:

-

Надёжный мотор 1,5 кВт — обеспечивает стабильную и быструю работу

-

Универсальность размеров — охват широкого спектра шин

-

Компактность и маневренность — не требует много места

-

Простота обслуживания — лёгкая замена ножей

-

Доступность запчастей и сервиса в России — ремонт без задержек

-

Удобный ручной привод — контроль и комфорт в работе

🎥 Посмотрите, как это работает:

-

Пример резки шин: https://youtu.be/HzNWoLf4_s4

-

Канал DaWinch с другими образцами продукции : https://www.youtube.com/channel/UCzr_4RCEOfz9VUB_Da-tDlQ

🛠 Использование и возможности:

-

Подходит для: шиномонтажей, мастерских, фермерских хозяйств, гаражей

-

Применение: превращение старых шин в ленты для подвязки, покрытия, поделок для подготовки материала под сжигания в пиролизных котлах.

-

Управление: ручное – без сложной электротехники

📞 Контакты и заказ:

-

Телефон: +7‑903‑370‑5413

-

E‑mail: alex@dawinch.ru

-

Получи консультацию: по выбору по диаметру шин и альтернативного оборудования

-

Срочный заказ: возможна отправка со склада в РФ, уточняйте сроки

🧩 Почему выгодно купить именно этот ленторез:

-

🇷🇺 Сделано в России — без проблем с поставками, надёжные комплектующие

-

💪 Мощность 1,5 кВт — справляется с любыми автомобильными шинами

-

💵 Экологически и экономично — утилизация материала и перепрофилирование

-

🧰 Эргономичный ручной привод — подходит под любое пространство

-

🎯 Практичность — прост в применении, не требует опыта

Готов отправить дополнительные фото, сделать видео работы оборудования и согласовать условия доставки.

Пишите или звоните прямо сейчас — оптимальное решение для вашего шиномонтажа или мастерской!

Телефон: +7-9O3-3705413

Электронная почта: alex@dawinch.ru